Żywotnośćostrze młotkaJest to związane z materiałem samego ostrza młotka, rodzajem kruszonego materiału itp. Materiał ostrza młotka jest najważniejszym czynnikiem wpływającym na jego żywotność. Ostrza młotków dostępne na rynku dzielą się na trzy kategorie: zwykłe ostrza młotków, ostrza młotków spawane natryskowo węglikiem wolframu oraz ostrza młotków spawane węglikiem wolframu.

Spośród nich, o ile zwykły element młotka jest elementem poddanym obróbce cieplnej lub po prostu elementem młotka ze stali 65Mn, cena tego rodzaju elementu młotka jest stosunkowo niska, ale związana z tym żywotność jest również krótsza.

Młoty spawalnicze z węglika wolframu są szeroko stosowane na rynku. Wykorzystują technologię spawania natryskowego tlenowo-acetylenowego, która polega na natryskiwaniu proszku węglika wolframu na podłoże młotka, a następnie obróbce cieplnej młotka w celu uzyskania produktu końcowego. Jednak ze względu na trudne warunki produkcji i wpływ jakości drutu spawalniczego z węglika wolframu, jakość końcowego młota z węglika wolframu jest również nierówna, często z wadami, takimi jak pory i wtrącenia w warstwie spoiny, co poważnie wpływa na jego żywotność. Szczególnie w przypadku pękania nieco twardszych materiałów, łatwo jest spowodować zapadnięcie się warstwy spoiny. Ponadto procesowi produkcyjnemu towarzyszy duża ilość pyłu i szkodliwych gazów, co uniemożliwia automatyzację, a perspektywy nie są zbyt obiecujące.

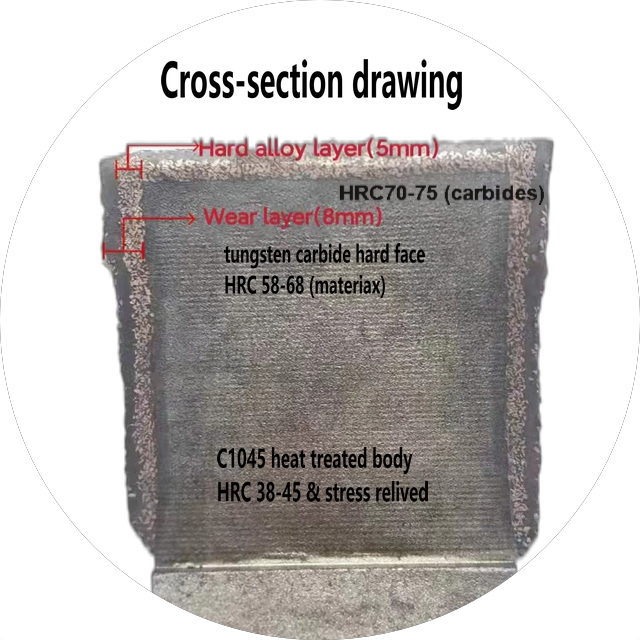

Młoty spawalnicze HMT z węglika wolframu wykorzystują technologię spawania plazmowego, która osadza warstwę twardych cząstek stopu na podłożu młotka, uzyskując niemal taką samą grubość między podłożem młotka a warstwą stopu twardego. Jednocześnie każda cząstka twardego stopu posiada wielokierunkową krawędź tnącą, co znacznie poprawia wydajność ścinania młotka. Młotki HMT ze stopu twardego, spawane metodą stapiania, charakteryzują się doskonałą wydajnością, lepszą odpornością na zużycie, dłuższą żywotnością, odpornością na uderzenia i wydajnością kruszenia w porównaniu z młotkami z węglika wolframu spawanymi metodą natryskową. Co więcej, proces produkcji może być zautomatyzowany i przyjazny dla środowiska, co stanowi trend w nowoczesnej produkcji młotków.

Kruszenie materiałów ma również znaczący wpływ na żywotność młotów, a stosowanie różnych młotów do kruszenia różnych materiałów może znacznie poprawić wydajność kruszenia. Niektóre materiały charakteryzują się wysoką twardością, więc siła uderzenia młota jest również bardzo duża. Na przykład, gdy pęknie wsad bambusowy i młot spawalniczy z węglikiem wolframu, warstwa spoiny jest podatna na zapadnięcie się. W przypadku materiałów o znacznym zużyciu, grubość warstwy odpornej na zużycie powinna zostać zwiększona o 100 mm, takich jak wsad łuskowy. Istnieje również kategoria kruszonych bloków drewna, które charakteryzują się dużą siłą uderzenia i zużyciem, a młoty spawalnicze z węglikiem wolframu w ogóle nie mogą być stosowane. W przypadku zwykłych młotów ich żywotność jest stosunkowo krótka. W przypadku kruszenia takich materiałów, młoty spawalnicze HMT do stopów twardych doskonale spełniają wymagania. Po praktycznym zastosowaniu przez producenta kruszonych bloków drewna udowodniono, że młoty spawalnicze HMT do stopów twardych doskonale spełniają wymagania. Ponadto, wilgotność kukurydzy również ma znaczący wpływ na wydajność kruszenia. Przy dużej zawartości wilgoci zużycie młotka jest stosunkowo duże, a jego żywotność krótsza.

Czas publikacji: 02-04-2025